Soluciones de fundición mineral para un rendimiento sin vibraciones y respetuoso con el medio ambiente. Elimine las vibraciones para lograr mayor velocidad y precisión en maquinaria de producción, mientras se compromete con la sostenibilidad.

El reto:

A medida que los equipos de fabricación, los dispositivos electrónicos y los instrumentos médicos requieren una precisión cada vez mayor, las máquinas que fabrican estos productos deben ofrecer una velocidad y precisión significativamente superiores. Uno de los factores que limita el rendimiento de las máquinas es el uso de hierro fundido y acero en sus bancadas y cimientos, lo cual amplifica la vibración generada durante el funcionamiento. Las víctimas: mayor velocidad y precisión.

La solución:

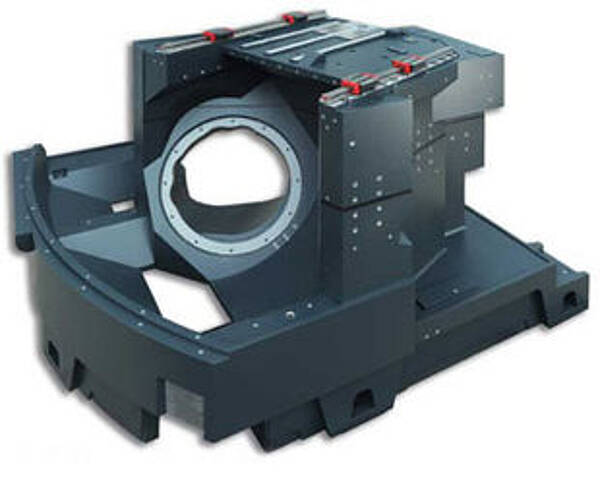

La tecnología de fundición mineral, cuando se aplica a los bancadas y las bases de las máquinas, proporciona una excelente amortiguación de vibraciones, resistencia química y sostenibilidad ambiental. Introducida inicialmente en las bases y plataformas de las máquinas rectificadoras de metales, hoy en día las fundaciones de fundición mineral se están aplicando en nuevas e innovadoras aplicaciones en electrónica, dispositivos médicos, energía solar y equipos de embalaje.

La fundición mineral es un proceso de colada en frío, lo que significa que no se necesita calor adicional para su fabricación. La energía necesaria se genera durante el propio proceso, gracias a una reacción exotérmica entre los componentes químicos.

En resumen para el medio ambiente: La tecnología de fundición mineral ahorra energía y promueve la sostenibilidad.

Las bases de máquinas fabricadas con fundición mineral requieren mucha menos energía en su producción que las de hierro fundido gris o acero – reduciendo significativamente las emisiones de CO₂. Esta diferencia representa un ahorro de hasta 1,6 toneladas de CO₂ por cada tonelada de fundición mineral producida al año en comparación con la producción de acero y fundición.

Como beneficio ambiental adicional, nuestros productos de fundición mineral son completamente reciclables – SCHNEEBERGER acepta sus componentes de fundición mineral para reciclaje certificado.

La fundición mineral es el material ideal para bancadas de máquinas, estructuras de soporte y cimientos donde se requieren movimientos dinámicos y de alta precisión. Esta tecnología utiliza un proceso de colada en frío patentado que mezcla piedras de cuarzo de distintos tamaños (desde 16 mm hasta polvo) en una matriz. La matriz se une con una pequeña cantidad de resina epoxi, se introduce en un molde y se solidifica. El resultado es un material extremadamente duro a base de cuarzo. Los productos de fundición mineral tienen un peso similar al del aluminio y son tres veces más ligeros que el acero. Además, presentan baja conductividad térmica y resistencia química y a la corrosión.

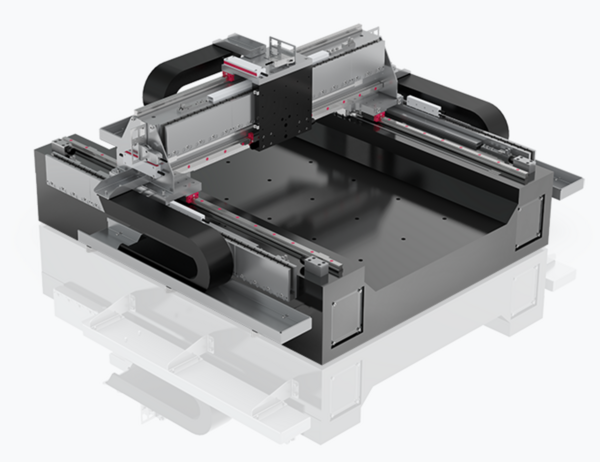

Según los requisitos del OEM, las piezas pueden diseñarse con insertos roscados, superficies de precisión y revestimientos. Esta flexibilidad permite integrar fácilmente componentes, sensores, instrumentos y conexiones dentro de la base de la máquina. La fundición mineral ofrece a los fabricantes de maquinaria un producto listo para usar que reduce los tiempos de procesamiento y acelera el montaje final.

Todos los productos de fundición mineral se fabrican según el diseño del cliente OEM. En proveedores de referencia como SCHNEEBERGER, el departamento de ingeniería revisa el diseño, fabrica el molde y define los parámetros tecnológicos. Los especialistas en fundición mineral y los ingenieros de aplicaciones del proveedor propondrán mejoras para optimizar el rendimiento y reducir costes al evaluar el diseño del OEM.

La fundición mineral es el material ideal para bancadas de máquinas, estructuras de soporte y cimientos donde se requieren movimientos dinámicos y de alta precisión. Esta tecnología utiliza un proceso de colada en frío patentado que mezcla piedras de cuarzo de distintos tamaños (desde 16 mm hasta polvo) en una matriz. La matriz se une con una pequeña cantidad de resina epoxi, se introduce en un molde y se solidifica. El resultado es un material extremadamente duro a base de cuarzo. Los productos de fundición mineral tienen un peso similar al del aluminio y son tres veces más ligeros que el acero. Además, presentan baja conductividad térmica y resistencia química y a la corrosión.

Según los requisitos del OEM, las piezas pueden diseñarse con insertos roscados, superficies de precisión y revestimientos. Esta flexibilidad permite integrar fácilmente componentes, sensores, instrumentos y conexiones dentro de la base de la máquina. La fundición mineral ofrece a los fabricantes de maquinaria un producto listo para usar que reduce los tiempos de procesamiento y acelera el montaje final.

Todos los productos de fundición mineral se fabrican según el diseño del cliente OEM. En proveedores de referencia como SCHNEEBERGER, el departamento de ingeniería revisa el diseño, fabrica el molde y define los parámetros tecnológicos. Los especialistas en fundición mineral y los ingenieros de aplicaciones del proveedor propondrán mejoras para optimizar el rendimiento y reducir costes al evaluar el diseño del OEM.

Una empresa de envasado farmacéutico experimentó problemas con sus máquinas de envasado en blíster. El equipo no podía posicionar correctamente las capas del blíster, lo que provocaba un gran desperdicio de papel de aluminio y ralentizaba el funcionamiento de la máquina. La empresa encargó entonces la producción de una nueva máquina con tres bases de fundición mineral que soportaban todo el equipo de la línea de envasado.

En las bases se preensamblaron 320 piezas moldeadas (tuberías neumáticas, depósitos de agua, cables de conexión, etc.). Gracias a la capacidad de los componentes de fundición mineral para eliminar las vibraciones, la máquina de envasado pudo funcionar a muy alta velocidad y posicionar con precisión las capas de aluminio y papel del blíster.

Descubre cómo la tecnología de fundición mineral revolucionó la eficiencia y precisión en el envasado farmacéutico, reduciendo drásticamente el desperdicio de material y el tiempo de producción.

Ver el resultadoAunque la fundición mineral comenzó con las rectificadoras, la tecnología se extendió rápidamente por la industria de la máquina-herramienta de alta precisión. Las aplicaciones incluyeron bancadas para grandes centros de mecanizado, piezas laterales para fresadoras tipo pórtico y estructuras para exigentes sistemas de mecanizado de 5 ejes.

Hoy en día, los OEM incorporan productos de fundición mineral en una amplia gama de sectores como semiconductores, embalaje, electrónica, instrumentos ópticos, tecnologías médicas, alimentación e instrumentación de panel plano.

Descubre los productos de fundición mineral

Los ingenieros de diseño no pueden alcanzar velocidades altas ni precisión a nivel micrométrico sin eliminar las vibraciones del bastidor de la máquina. Las excepcionales propiedades de amortiguación de la tecnología de fundición mineral son hasta 10 veces superiores a las del acero o hierro fundido, resolviendo así el problema de las vibraciones. El resultado es una estabilidad dinámica excepcional de la estructura de la máquina, lo que permite un funcionamiento a alta velocidad con una precisión mucho mayor.

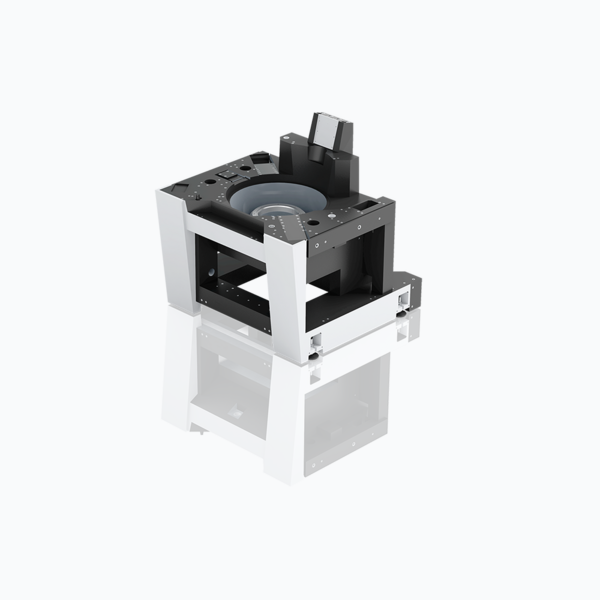

Una empresa óptica producía lentes de 85 mm de diámetro para gafas y microscopios. Su proceso de producción incluía máquinas individuales para fresado, rectificado, pulido y control. Las variaciones de temperatura y presión causaban vibraciones y movimientos en las líneas hidráulicas y eléctricas de las máquinas. Este movimiento aumentaba la necesidad de mantenimiento, provocaba tiempos de inactividad y elevaba los costes.

La empresa decidió integrar los cuatro procesos en una sola máquina con una base de fundición mineral. Esta plataforma ofrecía espacio para todos los componentes internos de la máquina, así como para 42 líneas neumáticas e hidráulicas. El molde también incluía las hendiduras y los orificios para el cableado y la canalización de los componentes internos. La base de fundición mineral fue entregada preensamblada con 284 piezas moldeadas integradas.

Descubre cómo la tecnología de fundición mineral redujo drásticamente el mantenimiento, minimizó el tiempo de inactividad de las máquinas y aumentó la eficiencia de producción al integrar múltiples procesos en una sola máquina para la fabricación de lentes ópticas.

Ver el resultadoLa producción de bancadas y mesas de acero para máquinas se ha encarecido debido al aumento de los costes energéticos y de fabricación del acero. Además, estos productos deben ser cortados, fresados, pulidos, pintados y perforados, lo que incrementa aún más los costes.

La fundición mineral utiliza un material a base de piedra que no requiere energía adicional ni procesamiento posterior para fabricar el producto. En muchos casos, los componentes se moldean directamente a las dimensiones finales sin contracción durante el endurecimiento. Este proceso permite ahorrar hasta un 30 % en comparación con las piezas de acero o hierro fundido, además de ofrecer ciclos de producción más rápidos y plazos de entrega más cortos.

Dado que los productos se moldean en su forma final, los diseñadores disfrutan de una libertad excepcional en cuanto a las formas de los componentes. Esta tecnología permite fabricar productos desde 80 gramos hasta 30 toneladas. Las propiedades del material permiten procesos no convencionales, como el pegado, lo que a su vez permite crear estructuras complejas. Los orificios y espacios para cableado y tuberías pueden integrarse directamente en la máquina.

El material se fresa fácilmente y no requiere los procesos costosos que sí necesitan las piezas de acero o hierro fundido. Su libertad y flexibilidad de diseño lo hacen ideal para aplicaciones pequeñas como dispositivos médicos y equipos de laboratorio.

Descubre las soluciones de fundición mineral

La fundición mineral es el material ideal para estructuras de soporte y bases de máquinas donde se requieren movimientos dinámicos y de alta precisión en la producción, apoyando firmemente el compromiso ESG de la empresa.