振動のない環境配慮型性能を実現するミネラルキャストソリューション。振動を排除し、生産機械の速度と精度を向上させながら、持続可能性にも取り組みます。

課題:

製造装置、電子機器、医療機器にはますます高い精度が求められており、これらを製造する機械にも、より高い速度と精度が必要とされています。しかし、これらの機械のベースや基礎に使用される鋳鉄や鋼鉄は、稼働中に発生する振動を増幅させ、機械性能の向上を妨げる要因となっています。犠牲になるのは、より高い速度と精度です。

ソリューション:

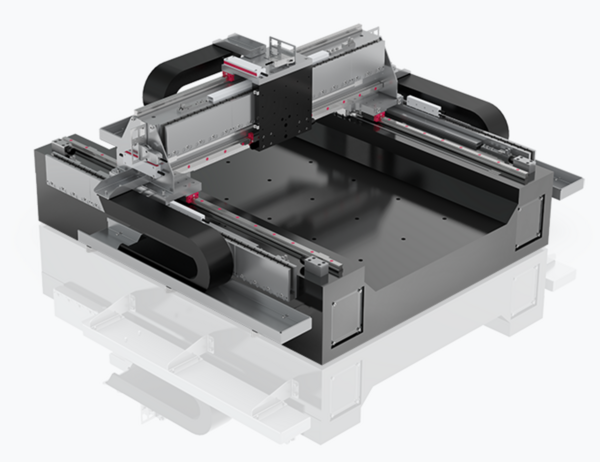

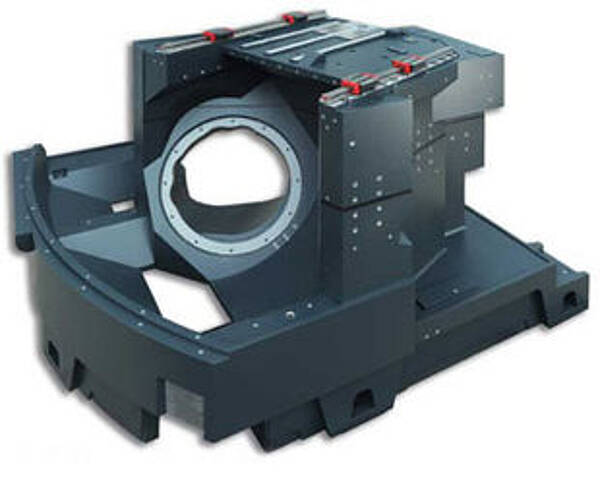

ミネラルキャスティング技術は、機械のベッドや基礎部分に使用されることで、優れた振動減衰性、耐薬品性、そして環境持続可能性を実現します。金属研削盤のベースやプラットフォームで最初に導入されたこの技術は、現在ではエレクトロニクス、医療機器、太陽光発電、包装装置などの革新的な用途に広がっています。

ミネラルキャスティングはコールドキャスティングプロセスであり、製造時に追加の熱を必要としません。必要なエネルギーは化学成分間の発熱反応によってプロセス中に生成されます。

環境にとって重要なのは次の点です:ミネラルキャスト技術はエネルギーを節約し、持続可能性を促進します。

ミネラルキャストの機械基礎は、グレーキャストアイアンや鋼製基礎に比べて製造時のエネルギー消費が大幅に少なく、CO₂排出量を大幅に削減します。その削減量は、鋼や鋳鉄の製造と比較して、ミネラルキャスティング1トンあたり年間1.6トンものCO₂排出量に相当します。

さらに環境に優しい特長として、当社のミネラルキャスト製品は完全にリサイクル可能であり、SCHNEEBERGERはそのコンポーネントを認証リサイクルのために回収しています。

ミネラルキャスティングは、機械ベッド、支持構造、基礎など、動的で高精度な動きが求められる部位に理想的な材料です。この技術は、16mmから粉末サイズまでの複数の粒径の石英石を混合し、独自の冷間鋳造プロセスで成形されます。少量のエポキシ樹脂でマトリックスを結合し、金型に注入して硬化させます。結果として、非常に硬い石英ベースの材料が得られます。ミネラルキャスト製品はアルミニウムとほぼ同じ重さで、鋼の3分の1の重さです。熱伝導率が低く、耐薬品性および耐腐食性にも優れています。

OEMの要件に応じて、鋳物にはねじ込みインサート、精密加工面、コーティングされた表面を設けることができます。この柔軟性により、コンポーネント、センサー、計測器、接続部などを機械基礎に容易に統合できます。ミネラルキャスティングは、機械メーカーにとって、加工時間を短縮し最終組立を迅速化する即使用可能な製品を提供します。

すべてのミネラルキャスト製品はOEM顧客の設計に基づいて製造されます。SCHNEEBERGERのようなベストプラクティスのサプライヤーでは、エンジニアリング部門が設計を確認し、金型を製作し、技術仕様を策定します。サプライヤーのミネラルキャスト専門家やアプリケーションエンジニアが、パフォーマンス向上とコスト削減のための提案を行い、OEM設計を評価します。

ミネラルキャスティングは、機械ベッド、支持構造、基礎など、動的で高精度な動きが求められる部位に理想的な材料です。この技術は、16mmから粉末サイズまでの複数の粒径の石英石を混合し、独自の冷間鋳造プロセスで成形されます。少量のエポキシ樹脂でマトリックスを結合し、金型に注入して硬化させます。結果として、非常に硬い石英ベースの材料が得られます。ミネラルキャスト製品はアルミニウムとほぼ同じ重さで、鋼の3分の1の重さです。熱伝導率が低く、耐薬品性および耐腐食性にも優れています。

OEMの要件に応じて、鋳物にはねじ込みインサート、精密加工面、コーティングされた表面を設けることができます。この柔軟性により、コンポーネント、センサー、計測器、接続部などを機械基礎に容易に統合できます。ミネラルキャスティングは、機械メーカーにとって、加工時間を短縮し最終組立を迅速化する即使用可能な製品を提供します。

すべてのミネラルキャスト製品はOEM顧客の設計に基づいて製造されます。SCHNEEBERGERのようなベストプラクティスのサプライヤーでは、エンジニアリング部門が設計を確認し、金型を製作し、技術仕様を策定します。サプライヤーのミネラルキャスト専門家やアプリケーションエンジニアが、パフォーマンス向上とコスト削減のための提案を行い、OEM設計を評価します。

ある製薬包装会社は、ブリスターパック包装機に問題を抱えていました。機械はブリスターパックの層を正確に配置できず、多量のアルミホイルを無駄にし、機械の稼働速度も低下していました。そこで同社は、包装ライン全体の機器を支える3つのミネラルキャスト製ベースを備えた新しいブリスター包装機を製作することにしました。

ベースには320個の鋳込み部品(空気配管、水タンク、接続用ワイヤーなど)が事前に組み込まれていました。ミネラルキャスト部品の振動除去能力のおかげで、包装機は非常に高速で稼働し、ブリスターパックのアルミ層と紙層を高精度に配置することが可能になりました。

ミネラルキャスティングの適用は、研削盤から始まりましたが、この技術はすぐに高精度工作機械業界全体へと広がりました。応用例としては、大型マシニングセンター用のベッド、ガントリーマシン用の側面部品、高負荷な5軸加工システム用の構造体などが含まれます。

現在、OEMは半導体、包装、電子機器、光学機器、医療技術、食品、フラットパネル測定機器など、幅広い産業においてミネラルキャスト製品を採用しています。

ミネラルキャスト製品を探す

設計エンジニアは、機械ベッドの振動を取り除かない限り、高速かつミクロンレベルの精度を達成することはできません。ミネラルキャスティング技術の優れた減衰特性は、鋼鉄や鋳鉄の最大10倍であり、振動の問題を解決します。その結果、機械構造の動的安定性が飛躍的に向上し、高速動作と優れた精度の両立が可能になります。

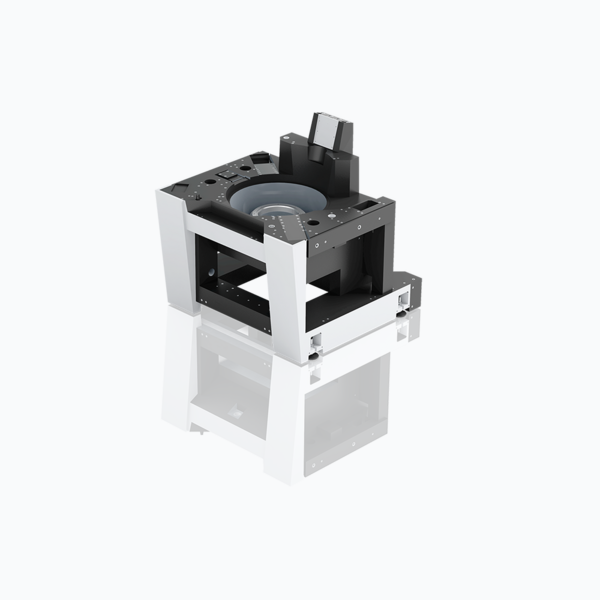

ある光学機器メーカーは、眼鏡や顕微鏡用に直径85mmのレンズを製造していました。同社の生産工程には、個別のフライス加工機、研削機、研磨機、検査機が含まれていました。温度と圧力の変動により、機械の油圧および電気配線に振動と動きが生じ、メンテナンスの頻度が増えたことでダウンタイムとコストが増加していました。

この光学メーカーは、4つの工程すべてを1台の機械に統合し、ミネラルキャスト製のベースを採用しました。このプラットフォームは、機械のすべての内部コンポーネントに加え、42本の空気圧および油圧ライン用のスペースを提供しました。金型には、内部部品用のくぼみや配線・配管用の穴も含まれていました。ミネラルキャスト製ベースは、284個の鋳込み部品を事前に組み込んだ状態で納品されました。

鋼鉄製の機械ベースやテーブルの製造は、製鉄にかかるエネルギーコストや生産コストの上昇により、非常に高価になっています。さらに、これらの製品は切断、フライス加工、研磨、塗装、穴あけが必要となり、コストが大幅に増加します。

ミネラルキャスティングは、製造に追加エネルギーや後加工を必要としない石材ベースの材料を使用しています。多くの場合、ミネラルキャスト部品は硬化時の収縮がほとんどなく、最終寸法で成形されます。このプロセスにより、鋼や鋳鉄に比べて最大30%のコスト削減が実現し、生産サイクルの短縮とリードタイムの大幅短縮も可能になります。

製品は最終形状で鋳造されるため、設計者はコンポーネント形状において非常に高い自由度を得られます。この技術は、80グラムから30トンまでの製品の製造を可能にします。材料の特性により、接着などの従来にないプロセスにも対応でき、複雑な構造の製品の設計が可能になります。配線や配管用の穴やスペースも機械内外に鋳造することができます。

この材料は加工が容易であり、鋼や鋳鉄に必要な高価な追加加工を必要としません。設計の自由度と柔軟性により、この材料は医療機器や実験機器といった小型アプリケーションに理想的です。

ミネラルキャストソリューションを探す

ミネラルキャスティングは、生産現場で動的かつ高精度な動きが求められる機械の支持構造や基礎に最適な材料であり、企業のESGへの取り組みを確実に支えます。