Решения из минерального литья для бесшумной и экологичной работы. Устраните вибрации для повышения скорости и точности производственного оборудования — с приверженностью устойчивому развитию.

Задача:

Поскольку производственное оборудование, электронные устройства и медицинские инструменты требуют всё большей точности, машины, производящие эти изделия, должны обеспечивать значительно более высокую скорость и точность. Одним из факторов, сдерживающих повышение производительности машин, является использование чугуна и стали в их станинах и основаниях, что усиливает вибрации, возникающие во время работы. Пострадавшие: высокая скорость и точность.

Решение:

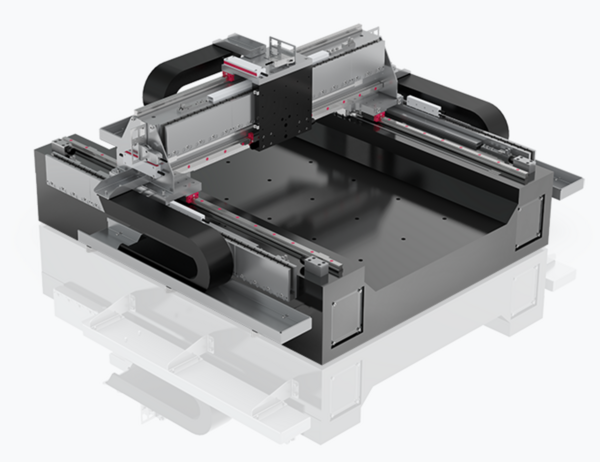

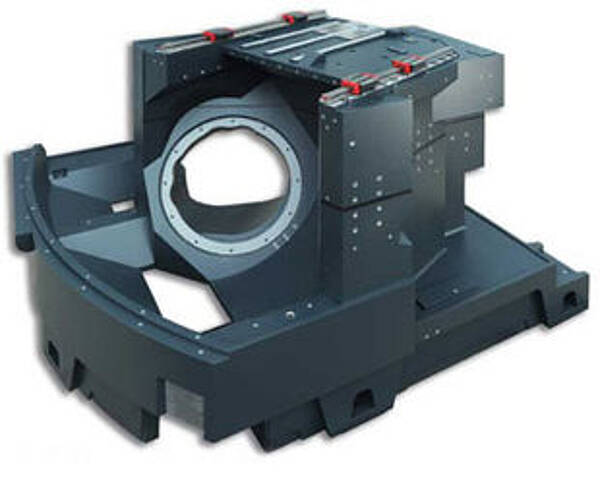

Технология минерального литья, применяемая в станинах и фундаментах станков, обеспечивает превосходное демпфирование вибраций, химическую стойкость и экологическую устойчивость. Изначально внедрённая в основания и платформы шлифовальных станков по металлу, сегодня минеральнолитые фундаменты применяются в новых и инновационных сферах: электронике, медицинских приборах, солнечной энергетике и упаковочном оборудовании.

Минеральное литьё — это технология холодного литья, которая не требует дополнительного нагрева для производства. Необходимая энергия выделяется в процессе за счёт экзотермической реакции между химическими компонентами.

Главное для экологии: технология минерального литья экономит энергию и способствует устойчивому развитию.

Фундаменты станков из минерального литья требуют значительно меньше энергии при производстве по сравнению с серым чугуном или стальными основаниями — что существенно снижает выбросы CO₂. Экономия составляет впечатляющие 1,6 тонны CO₂ на каждую тонну минерального литья в год по сравнению с производством стали и чугуна.

Дополнительное экологическое преимущество: наши изделия из минерального литья полностью пригодны для переработки — SCHNEEBERGER принимает такие компоненты для сертифицированной переработки.

Минеральное литьё — идеальный материал для станин, опорных конструкций и фундаментов машин, где требуются динамичные и высокоточные перемещения. Технология использует запатентованный процесс холодного литья, в ходе которого различные фракции кварцевого камня (от 16 мм до порошка) смешиваются в матрице. Матрица соединяется с небольшим количеством эпоксидной смолы, заливается в форму и затвердевает. Результат — чрезвычайно твёрдый материал на основе кварца. Изделия из минерального литья по весу сравнимы с алюминием и в три раза легче стали. Они обладают низкой теплопроводностью, химической стойкостью и устойчивостью к коррозии.

В зависимости от требований OEM, литьё может быть оснащено резьбовыми вставками, точными и покрытыми поверхностями. Такая гибкость облегчает интеграцию компонентов, датчиков, приборов и соединений в основание машины. Минеральное литьё предоставляет производителям готовое решение, сокращающее время обработки и ускоряющее финальную сборку.

Все изделия из минерального литья изготавливаются по проекту OEM-клиента. В компаниях-партнёрах, таких как SCHNEEBERGER, инженерный отдел анализирует проект, изготавливает форму и разрабатывает техническое задание. Специалисты по минеральному литью и инженеры по приложениям предлагают решения для повышения производительности и снижения затрат при оценке проектных решений OEM.

Минеральное литьё — идеальный материал для станин, опорных конструкций и фундаментов машин, где требуются динамичные и высокоточные перемещения. Технология использует запатентованный процесс холодного литья, в ходе которого различные фракции кварцевого камня (от 16 мм до порошка) смешиваются в матрице. Матрица соединяется с небольшим количеством эпоксидной смолы, заливается в форму и затвердевает. Результат — чрезвычайно твёрдый материал на основе кварца. Изделия из минерального литья по весу сравнимы с алюминием и в три раза легче стали. Они обладают низкой теплопроводностью, химической стойкостью и устойчивостью к коррозии.

В зависимости от требований OEM, литьё может быть оснащено резьбовыми вставками, точными и покрытыми поверхностями. Такая гибкость облегчает интеграцию компонентов, датчиков, приборов и соединений в основание машины. Минеральное литьё предоставляет производителям готовое решение, сокращающее время обработки и ускоряющее финальную сборку.

Все изделия из минерального литья изготавливаются по проекту OEM-клиента. В компаниях-партнёрах, таких как SCHNEEBERGER, инженерный отдел анализирует проект, изготавливает форму и разрабатывает техническое задание. Специалисты по минеральному литью и инженеры по приложениям предлагают решения для повышения производительности и снижения затрат при оценке проектных решений OEM.

Одна фармацевтическая компания столкнулась с проблемами в работе своих блістерных упаковочных машин. Оборудование не могло точно позиционировать слои блистера, что приводило к значительным потерям алюминиевой фольги и снижению производительности. Компания заказала новую упаковочную машину с тремя основаниями из минерального литья, поддерживающими всё оборудование упаковочной линии.

В основания было предварительно встроено 320 литых компонентов (пневматические трубопроводы, водяные баки, соединительные провода и др.). Благодаря способности компонентов из минерального литья устранять вибрации, упаковочная машина смогла работать на очень высокой скорости и точно позиционировать алюминиевые и бумажные слои блистера.

Узнайте, как технология минерального литья произвела революцию в эффективности и точности фармацевтической упаковки, значительно сократив отходы материалов и время производства.

К результатуХотя технология минерального литья началась с шлифовальных станков, она быстро распространилась по всей отрасли высокоточного станкостроения. Применения включают станины для крупных обрабатывающих центров, боковые элементы для портальных станков и конструкции для сложных 5-осевых систем.

Сегодня OEM-компании внедряют изделия из минерального литья в самых разных отраслях: полупроводники, упаковка, электроника, оптические приборы, медицинские технологии, пищевая промышленность и оборудование для плоскопанельных дисплеев.

Откройте для себя изделия из минерального литья

Инженеры-проектировщики не могут достичь высокой скорости и микронной точности без устранения вибраций станины. Исключительные демпфирующие свойства технологии минерального литья в 10 раз превосходят характеристики стали или чугуна, что позволяет эффективно решать проблему вибрации. Результат — исключительная динамическая стабильность конструкции станка, обеспечивающая высокоскоростную работу с гораздо большей точностью.

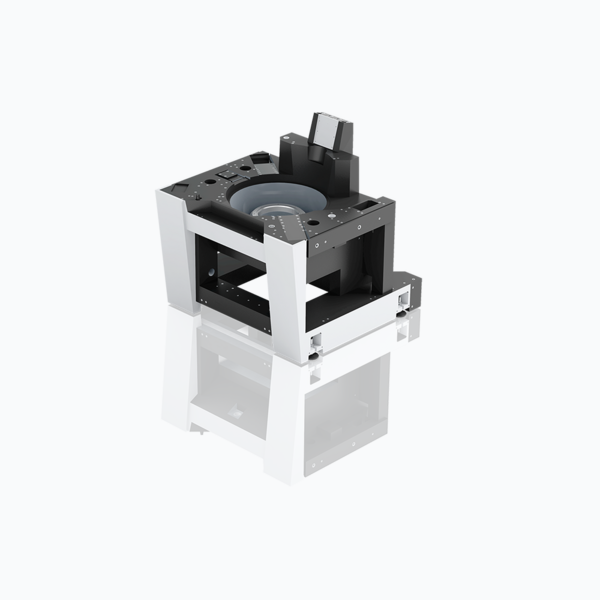

Одна оптическая компания производила линзы диаметром 85 мм для очков и микроскопов. Производственный процесс включал отдельные станки для фрезеровки, шлифовки, полировки и контроля. Колебания температуры и давления вызывали вибрации и движения в гидравлических и электрических линиях, что приводило к увеличению объема технического обслуживания, простоям оборудования и повышению затрат.

Компания приняла решение объединить все четыре процесса в одной машине с основанием из минерального литья. Эта платформа обеспечила пространство для всех внутренних компонентов машины, а также для 42 пневматических и гидравлических линий. В форму также были включены выемки, отверстия под проводку и трубопроводы для внутренних компонентов. Основание было поставлено в предварительно собранном виде с 284 встроенными деталями.

Узнайте, как технология минерального литья значительно сократила затраты на обслуживание, минимизировала простои оборудования и повысила производственную эффективность за счёт интеграции нескольких процессов в одну машину при производстве оптических линз.

К результатуПроизводство станин и столов из стали стало дорогим из-за роста энергетических и производственных затрат в металлургии. Кроме того, такие изделия необходимо резать, фрезеровать, шлифовать, красить и сверлить, что значительно увеличивает стоимость.

Минеральное литьё использует материал на каменной основе, не требующий дополнительной энергии или обработки. Во многих случаях отливки из минерального материала формуются до окончательных размеров с минимальной усадкой при затвердевании. Этот процесс позволяет сократить затраты до 30 % по сравнению со стальными и чугунными изделиями, а также обеспечивает более быстрые производственные циклы и более короткие сроки поставки.

Поскольку изделия отливаются сразу в окончательной форме, инженеры-проектировщики получают исключительную свободу в создании формы компонентов. Технология позволяет изготавливать изделия весом от 80 грамм до 30 тонн. Свойства материала позволяют использовать нетрадиционные процессы, такие как склеивание, что открывает возможности для создания сложных конструкций. Отверстия и каналы для проводки и труб могут быть отлиты непосредственно внутри или вокруг корпуса машины.

Материал легко поддается фрезеровке и не требует дорогостоящей обработки, характерной для стали и чугуна. Свобода и гибкость в проектировании делают его идеальным для небольших применений, таких как медицинские приборы и лабораторное оборудование.

Откройте для себя решения на основе минерального литья

Минеральное литьё — это идеальный материал для опорных конструкций и фундаментов машин, где в производстве требуются динамичные и высокоточные движения, обеспечивая при этом неизменную поддержку ESG-обязательств компании.