Mineral döküm nedir ve neden çelik veya dökme demire göre daha iyi bir alternatiftir? //

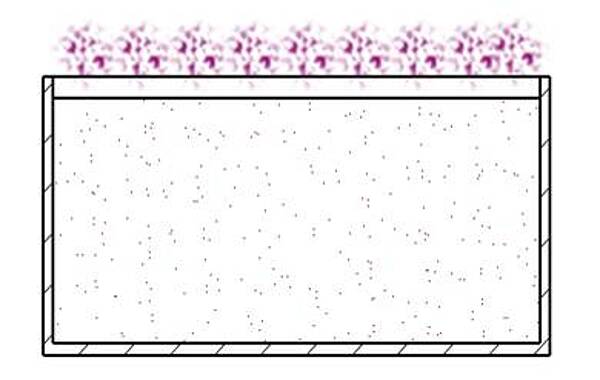

Mineral döküm, dışarıdan ek ısı gerektirmeyen soğuk döküm sürecidir. Gerekli olan ısı, kimyasal bileşenler arasındaki ekzotermik reaksiyon yoluyla üretim süreci içinde oluşur. Bu sayede, çevre dostu bir şekilde yüksek hassasiyetli bir malzeme elde edilir. Mineral döküm; mükemmel titreşim sönümleme özelliği, kimyasal dayanıklılığı ve termal kararlılığı ile öne çıkar. Çelik veya dökme demirle karşılaştırıldığında daha düşük enerji tüketimi ve özellikle makine tabanları ve platformlar gibi dinamik uygulamalarda daha yüksek hassasiyet sağlar.

Hangi sektörler mineral dökümden faydalanmaktadır? //

Mineral döküm; medikal teknoloji, elektronik, güneş enerjisi ve ambalaj endüstrileri dahil olmak üzere birçok sektörde kullanılmaktadır. Titreşim sönümleme özelliği ve çevre dostu oluşu, onu takım tezgahları veya farmasötik ambalaj sistemleri gibi hassas uygulamalar için ideal kılar.

SCHNEEBERGER'in mineral dökümü ne kadar çevre dostudur ve sürdürülebilirlik açısından ne gibi avantajlar sunar? //

SCHNEEBERGER, soğuk döküm süreci sayesinde önemli ölçüde CO₂ tasarrufu sağlayan sürdürülebilir mineral döküm üretimine odaklanmaktadır. Dış ısı kullanılmadığı için, çelik veya dökme demire kıyasla malzeme başına 1,6 tona kadar daha az CO₂ salımı sağlanabilir. Ayrıca tüm mineral döküm ürünleri tamamen geri dönüştürülebilir. SCHNEEBERGER, ömrünü tamamlamış bileşenler için sertifikalı bir geri dönüşüm programı sunarak kaynakların sürdürülebilir kullanımını garanti eder.

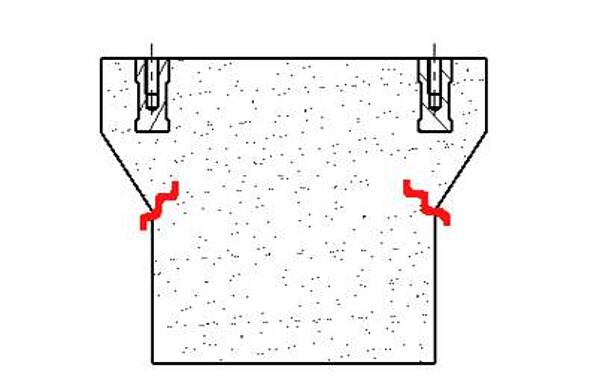

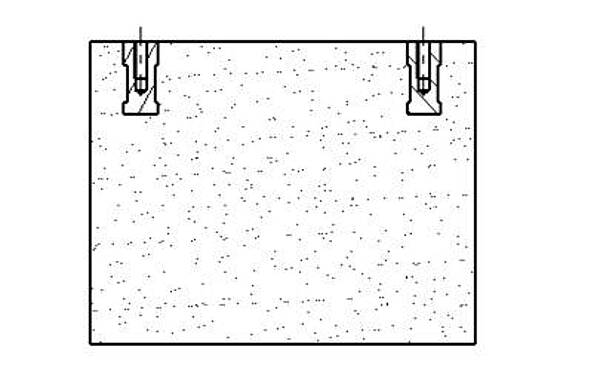

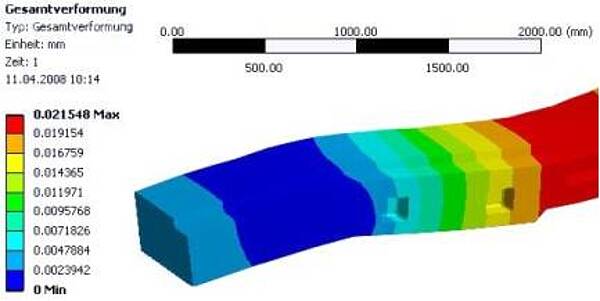

Mineral dökümden yapılan makine tabanlarının özel avantajları nelerdir? //

Mineral döküm makine tabanları, mükemmel titreşim sönümleme özelliği sayesinde üretim süreçlerinde daha yüksek hız ve hassasiyet sağlar. Ayrıca kimyasal dirençleri ve termal kararlılıkları sayesinde makinelerin ömrünü uzatır.

Mineral döküm, müşteri taleplerine göre özelleştirilebilir mi? //

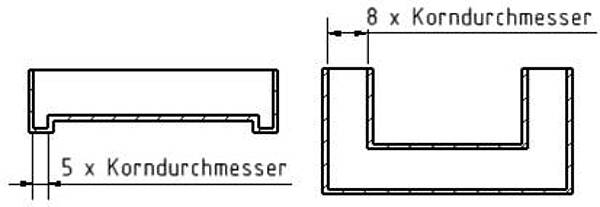

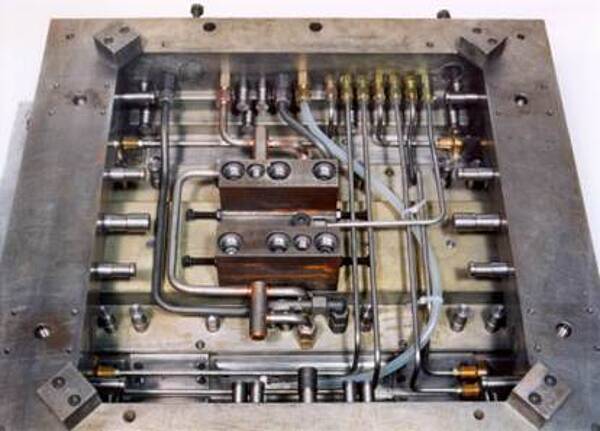

Evet. SCHNEEBERGER, OEM müşterilerinin tasarım spesifikasyonlarına göre mineral döküm ürünlerini hassas şekilde üretir. Tasarımlar; hassas yüzeyler, entegre sensörler veya elektronik parçalar ve dişli ek parçaları içerebilir. Bu esnek yapı, çok çeşitli uygulamalar için özel çözümler sunar.

Makine mühendisliğinde SCHNEEBERGER mineral dökümünün avantajları nelerdir? //

SCHNEEBERGER, makine mühendisliğinde yüksek hassasiyetli ve titreşimsiz makine bileşenleri üretmek için mineral döküm kullanır. Mineral dökümün mükemmel sönümleme ve termal stabilite özellikleri, üretim ekipmanlarının performansını ve ömrünü optimize eder.

SCHNEEBERGER, mineral döküm üretiminde firmalara nasıl destek olur? //

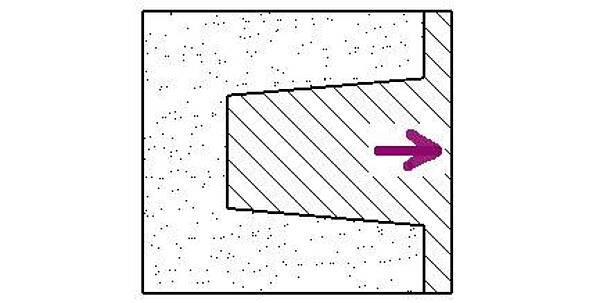

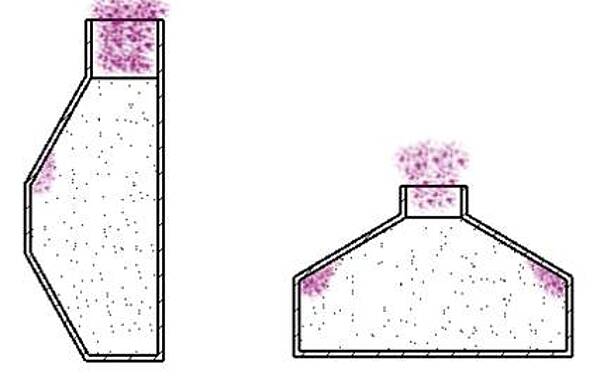

SCHNEEBERGER, mineral döküm üretimini en yüksek kalite standartlarına göre yürütür. Tasarımdan döküme ve nihai işçiliğe kadar tüm adımlar kurum içinde koordine edilir. Esnek üretim süreçleri sayesinde makine yatakları, çerçeveler ve diğer bileşenler müşterinin ihtiyaçlarına tam olarak uyarlanabilir.

SCHNEEBERGER, mineral döküm alanında hangi hizmetleri sunar? //

SCHNEEBERGER, sadece üretimin ötesine geçen kapsamlı mineral döküm hizmetleri sunar. Bu hizmetler; bireysel danışmanlık, tasarım optimizasyonu ve doğrusal teknoloji, sensörler ve diğer bileşenlerin entegrasyonunu içerir. Bu sayede makine mühendisliğine özel kişiselleştirilmiş çözümler geliştirir.

SCHNEEBERGER mineral döküm bileşenleri neden üreticiler için caziptir? //

SCHNEEBERGER, mineral döküm bileşenleri konusunda deneyimli bir üretici olarak, medikal teknoloji, elektronik üretimi ve takım tezgahı yapımı gibi birçok sektöre hizmet vermektedir. Müşteriler, yüksek hassasiyetle üretilmiş makine tabanları, çerçeveler ve diğer yapısal bileşenlerden maksimum stabilite ve performans elde eder.

SCHNEEBERGER mineral döküm çerçevelerinin avantajları nelerdir? //

SCHNEEBERGER'in mineral döküm çerçeveleri özellikle stabil ve düşük titreşimlidir. Bu çerçeveler, hassas konumlandırma ve maksimum tekrarlanabilirlik gerektiren yüksek hassasiyetli makinelerde kullanılır. Ayrıca kimyasal dayanıklılıkları ve termal kararlılıkları sayesinde son derece dayanıklıdırlar.

SCHNEEBERGER neden makine mühendisliğinde polimer beton kullanıyor? //

Mineral dökümün yanı sıra SCHNEEBERGER, makine mühendisliği için polimer beton çözümleri de geliştirmektedir. Bu malzeme, yüksek şekil esnekliği ve mükemmel sönümleme özelliklerine sahiptir. Hem hafif hem de son derece stabil makine yatakları ve çerçeveler için idealdir.