Titreşimsiz ve çevre dostu performans için mineral döküm çözümleri. Sürdürülebilirliğe bağlı kalarak üretim makinelerinde daha yüksek hız ve hassasiyet için titreşimi ortadan kaldırın.

Zorluk:

Üretim ekipmanları, elektronik cihazlar ve tıbbi aletler giderek daha yüksek hassasiyet gerektirdiğinden, bu ürünleri üreten makinelerin çok daha yüksek hız ve doğruluk sağlaması gerekir. Ancak bu makinelerin yatakları ve temellerinde kullanılan dökme demir ve çelik, çalışma sırasında oluşan titreşimi artırarak performans artışını engelleyen bir faktördür. Kaybedenler: Daha yüksek hız ve hassasiyet.

Çözüm:

Makine yatakları ve temellerinde kullanıldığında, mineral döküm teknolojisi üstün titreşim sönümleme, kimyasal direnç ve çevresel sürdürülebilirlik sağlar. Başlangıçta metal taşlama makinelerinin taban ve platformlarında kullanılan bu teknoloji, günümüzde elektronik, tıbbi cihazlar, güneş enerjisi ve ambalaj ekipmanlarında yenilikçi uygulamaların önünü açmaktadır.

Mineral döküm, üretiminde ek ısı gerektirmeyen soğuk döküm bir prosestir. Gerekli enerji, kimyasal bileşenler arasındaki ekzotermik reaksiyonla süreç içerisinde oluşur.

Çevre açısından sonuç nettir: Mineral döküm teknolojisi enerji tasarrufu sağlar ve sürdürülebilirliği destekler.

Mineral döküm makine temelleri, gri dökme demir veya çelik tabanlara kıyasla üretiminde çok daha az enerji gerektirir – bu da CO₂ emisyonlarını önemli ölçüde azaltır. Bu tasarruf, yılda üretilen her ton mineral döküm için çelik ve dökme demir üretimine kıyasla 1,6 ton CO₂ azalımı anlamına gelir.

Ek çevresel avantaj olarak, mineral döküm ürünlerimiz tamamen geri dönüştürülebilir – SCHNEEBERGER, mineral döküm bileşenlerini sertifikalı geri dönüşüm için kabul etmektedir.

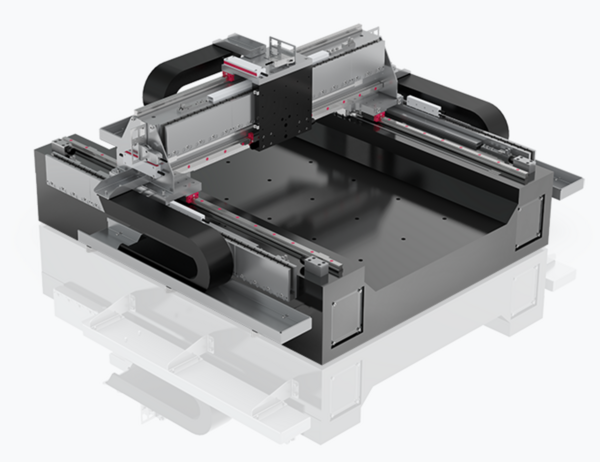

Mineral döküm, dinamik ve yüksek hassasiyetli hareketlerin gerekli olduğu makine yatakları, destek yapılar ve temeller için ideal bir malzemedir. Bu teknoloji, farklı boyutlardaki kuvars taşlarının (16 mm'den toz haline kadar) özel bir soğuk döküm prosesiyle bir matris içinde karıştırılmasına dayanır. Matris, az miktarda epoksi ile bağlanır, kalıba yerleştirilir ve katılaşır. Ortaya çıkan malzeme, son derece sert bir kuvars bazlı yapıdadır. Mineral döküm ürünlerinin ağırlığı alüminyumla benzerdir ve çelikten üç kat daha hafiftir. Düşük ısı iletkenliği, kimyasal ve korozyon direnci gösterirler.

OEM’in ihtiyaçlarına bağlı olarak, dökümde dişli bağlantılar, hassas ve kaplanmış yüzeyler tasarlanabilir. Bu esneklik, makine temeline bileşenlerin, sensörlerin, cihazların ve bağlantıların kolayca entegre edilmesini sağlar. Mineral döküm, makine üreticilerine işlem süresini kısaltan ve nihai montajı hızlandıran, kullanıma hazır bir ürün sunar.

Tüm mineral döküm ürünleri, OEM müşterisinin tasarımına göre üretilir. SCHNEEBERGER gibi en iyi uygulama tedarikçileri, mühendislik departmanında tasarımı gözden geçirir, kalıbı oluşturur ve teknik tanımı geliştirir. Tedarikçinin mineral döküm uzmanları ve uygulama mühendisleri, OEM tasarımını değerlendirirken performansı artıracak ve maliyetleri düşürecek yöntemler önerir.

Mineral döküm, dinamik ve yüksek hassasiyetli hareketlerin gerekli olduğu makine yatakları, destek yapılar ve temeller için ideal bir malzemedir. Bu teknoloji, farklı boyutlardaki kuvars taşlarının (16 mm'den toz haline kadar) özel bir soğuk döküm prosesiyle bir matris içinde karıştırılmasına dayanır. Matris, az miktarda epoksi ile bağlanır, kalıba yerleştirilir ve katılaşır. Ortaya çıkan malzeme, son derece sert bir kuvars bazlı yapıdadır. Mineral döküm ürünlerinin ağırlığı alüminyumla benzerdir ve çelikten üç kat daha hafiftir. Düşük ısı iletkenliği, kimyasal ve korozyon direnci gösterirler.

OEM’in ihtiyaçlarına bağlı olarak, dökümde dişli bağlantılar, hassas ve kaplanmış yüzeyler tasarlanabilir. Bu esneklik, makine temeline bileşenlerin, sensörlerin, cihazların ve bağlantıların kolayca entegre edilmesini sağlar. Mineral döküm, makine üreticilerine işlem süresini kısaltan ve nihai montajı hızlandıran, kullanıma hazır bir ürün sunar.

Tüm mineral döküm ürünleri, OEM müşterisinin tasarımına göre üretilir. SCHNEEBERGER gibi en iyi uygulama tedarikçileri, mühendislik departmanında tasarımı gözden geçirir, kalıbı oluşturur ve teknik tanımı geliştirir. Tedarikçinin mineral döküm uzmanları ve uygulama mühendisleri, OEM tasarımını değerlendirirken performansı artıracak ve maliyetleri düşürecek yöntemler önerir.

Bir ilaç paketleme firması, blister paketleme makinelerinde sorunlar yaşamaktaydı. Ekipman, blister paketlerin katmanlarını doğru şekilde konumlandıramıyor, bu da önemli miktarda alüminyum folyo israfına ve makinenin yavaş çalışmasına neden oluyordu. Şirket, paketleme hattındaki tüm ekipmanları taşıyan üç mineral döküm taban içeren yeni bir blister paketleme makinesi üretimini sipariş etti.

Tabanlara 320 adet döküm parça (pnömatik borular, su tankları, bağlantı kabloları vb.) önceden monte edildi. Mineral döküm bileşenlerin titreşimi ortadan kaldırma özelliği sayesinde, paketleme makinesi son derece yüksek hızda çalışabildi ve blister paketin alüminyum ve kağıt katmanlarını hassas şekilde konumlandırabildi.

Mineral döküm teknolojisinin ilaç paketlemede verimlilik ve hassasiyeti nasıl devrim niteliğinde dönüştürdüğünü, malzeme israfını ve üretim süresini nasıl önemli ölçüde azalttığını keşfedin.

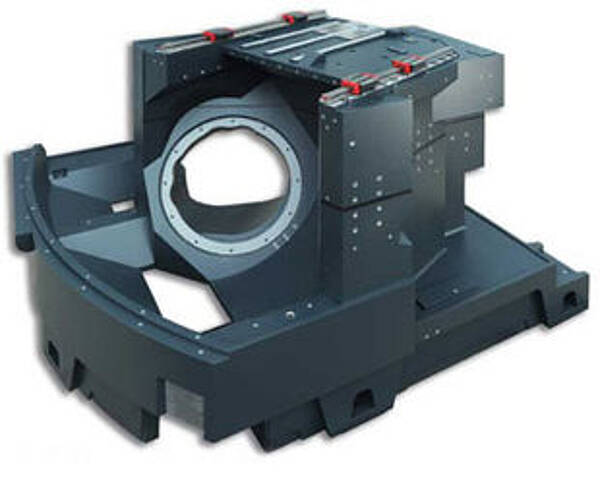

Sonuca gitMineral döküm uygulamaları ilk olarak taşlama makinelerinde başlamış olsa da, bu teknoloji kısa sürede yüksek hassasiyetli takım tezgahı sektörüne yayılmıştır. Uygulamalar arasında büyük işleme merkezleri için yataklar, portal tipi işleme makineleri için yan parçalar ve yüksek performanslı 5 eksenli işleme sistemleri için yapılar bulunmaktadır.

Günümüzde OEM’ler, mineral döküm ürünlerini yarı iletkenler, ambalaj, elektronik, optik aletler, medikal teknolojiler, gıda ve düz panel cihazları gibi çok çeşitli sektörlerde kullanmaktadır.

Mineral döküm ürünlerini keşfedin

Tasarım mühendisleri, makine yatağındaki titreşimi ortadan kaldırmadan yüksek hız ve mikron seviyesinde hassasiyet elde edemez. Mineral döküm teknolojisinin olağanüstü sönümleme özellikleri, çelik veya dökme demire kıyasla 10 kata kadar daha iyidir ve titreşim sorununu çözer. Sonuç olarak, makine yapısı olağanüstü bir dinamik stabilite kazanır ve yüksek hızda çok daha hassas çalışabilir.

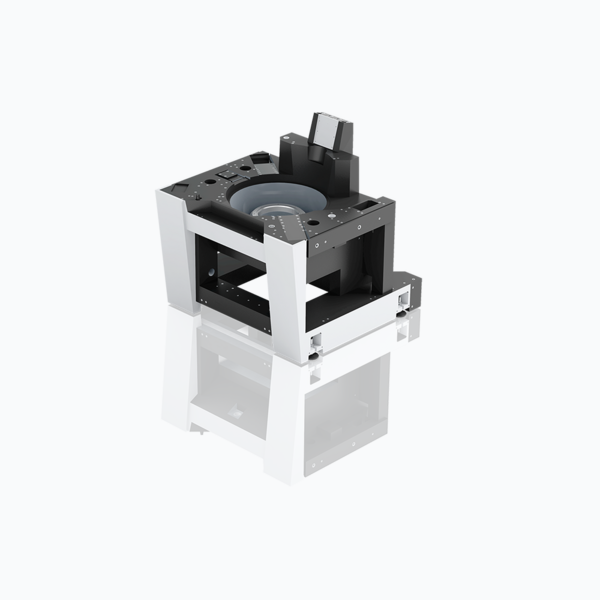

Bir optik firması, gözlük ve mikroskoplar için 85 mm çapında lensler üretiyordu. Üretim süreci, ayrı ayrı frezeleme, taşlama, parlatma ve kontrol makinelerini içeriyordu. Sıcaklık ve basınç dalgalanmaları, makinelerin hidrolik ve elektrik hatlarında titreşim ve hareket oluşturuyordu. Bu durum, bakım ihtiyacının artmasına, makine duruşlarına ve maliyetlerin yükselmesine neden oluyordu.

Firma, bu dört süreci tek bir makineye entegre etmeye ve mineral döküm bir taban kullanmaya karar verdi. Bu platform, makinenin tüm iç bileşenlerinin yanı sıra 42 pnömatik ve hidrolik hat için alan sağladı. Kalıba ayrıca iç bileşenler için girintiler ve kablo/boru geçiş delikleri de dahil edildi. Mineral döküm taban, 284 döküm parça ile önceden monte edilmiş şekilde teslim edildi.

Mineral döküm teknolojisinin, optik lens üretiminde birden fazla süreci tek bir makinede birleştirerek bakımı nasıl ciddi şekilde azalttığını, makine duruş süresini en aza indirdiğini ve üretim verimliliğini nasıl artırdığını keşfedin.

Sonuca gitÇelikten makine tabanı ve tabla üretimi, çelik üretimindeki artan enerji ve üretim maliyetleri nedeniyle oldukça maliyetli hale gelmiştir. Ayrıca bu ürünlerin kesilmesi, frezelenmesi, parlatılması, boyanması ve delinmesi gerekmektedir; bu da önemli ölçüde ek maliyet yaratır.

Mineral döküm, ürünü üretmek için enerji veya ek işlem gerektirmeyen taş bazlı bir malzeme kullanır. Çoğu durumda, mineral döküm bileşenler neredeyse hiç büzülme olmadan son boyutlarda kalıplanır. Bu süreç, çelik ve dökme demir dökümlere kıyasla %30'a varan maliyet tasarrufu sağlar ve üretim döngülerini hızlandırarak teslim sürelerini kısaltır.

Ürünler nihai formda döküldüğü için tasarımcılar, bileşen şekillerinde olağanüstü bir özgürlüğe sahiptir. Bu teknoloji, 80 gramdan 30 tona kadar ürünlerin üretimini mümkün kılar. Malzemenin özellikleri, yapıştırma gibi geleneksel olmayan işlemleri destekler ve bu da karmaşık yapıların oluşturulmasına olanak tanır. Kablo ve boru kanalları, makinenin içine veya çevresine dökülebilir.

Malzeme kolayca frezelenebilir ve çelik veya dökme demir parçalarda gereken pahalı işlemlere ihtiyaç duymaz. Şekil verme esnekliği ve tasarım özgürlüğü, bu malzemeyi tıbbi cihazlar ve laboratuvar ekipmanları gibi küçük ölçekli uygulamalar için ideal hale getirir.

Mineral döküm çözümlerini keşfedin

Mineral döküm, üretimde dinamik ve yüksek hassasiyetli hareketlerin gerekli olduğu makine destek yapıları ve temelleri için ideal bir malzemedir ve şirketin ESG taahhüdünü kararlılıkla destekler.