什么是矿物铸造?它为何是钢或铸铁的更优替代方案? //

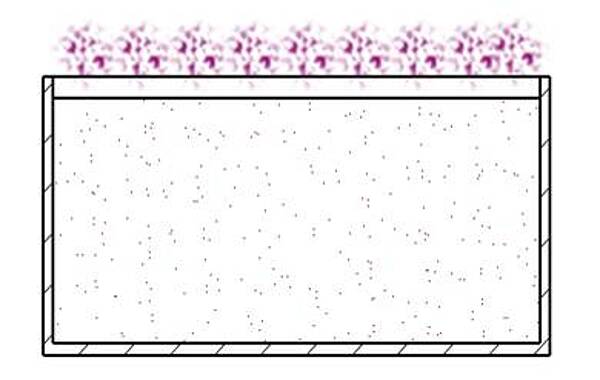

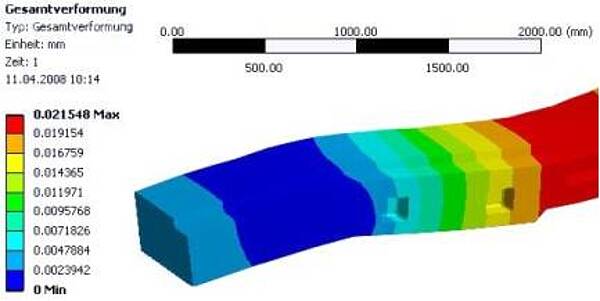

矿物铸造是一种冷铸工艺,意味着在制造过程中无需外加热量。所需热量通过化学成分之间的放热反应在工艺过程中自然产生。这种工艺可以制造出高精度且环保的材料,具有出色的振动阻尼性能、化学抗性和热稳定性。与钢或铸铁相比,矿物铸造在动态应用中(如机床底座和平台)具有更低的能耗和更高的精度优势。

哪些行业受益于矿物铸造的使用? //

矿物铸造广泛应用于多个行业,包括医疗技术、电子、太阳能以及包装行业。其出色的振动阻尼性能和环保特性,使其非常适合用于如机床或医药包装系统等高精度应用场景。

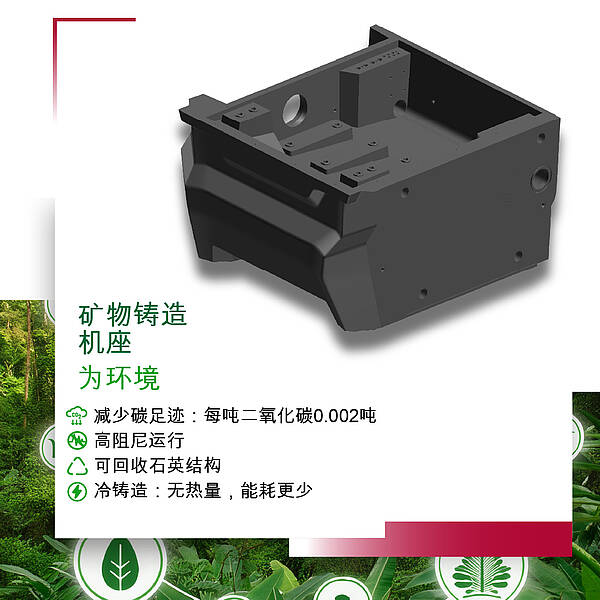

SCHNEEBERGER 的矿物铸造有多环保?它带来了哪些可持续发展方面的优势? //

SCHNEEBERGER 采用可持续的矿物铸造制造方法,通过冷铸工艺显著降低二氧化碳排放。由于无需外部加热,每生产一吨材料,可比钢或铸铁少排放多达 1.6 吨二氧化碳。此外,所有矿物铸造产品均可 100% 回收再利用。作为负责任的制造商,SCHNEEBERGER 提供认证的回收计划,用于报废部件的回收,以确保资源的可持续使用。

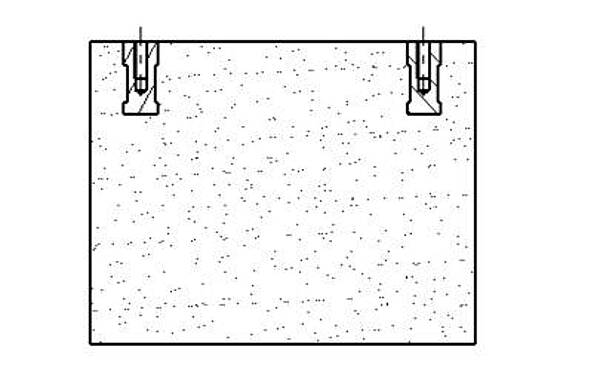

矿物铸造制成的机床底座有哪些具体优势? //

矿物铸造的机床底座具有极佳的振动阻尼性能,有助于提高加工过程的速度和精度。此外,它还具备出色的化学抗性和热稳定性,从而延长了设备的使用寿命。

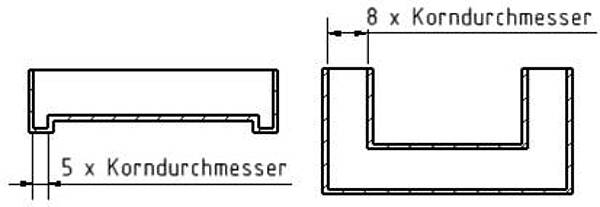

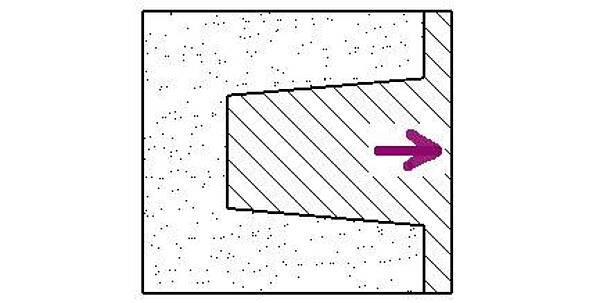

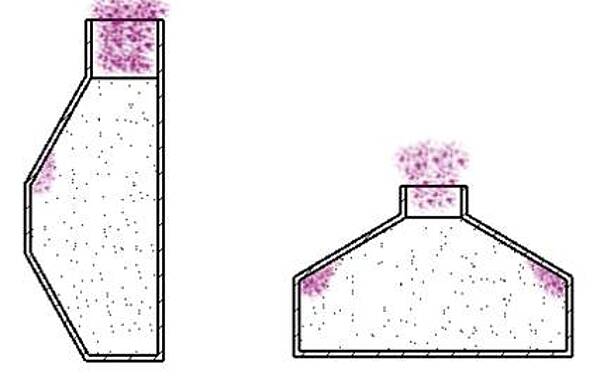

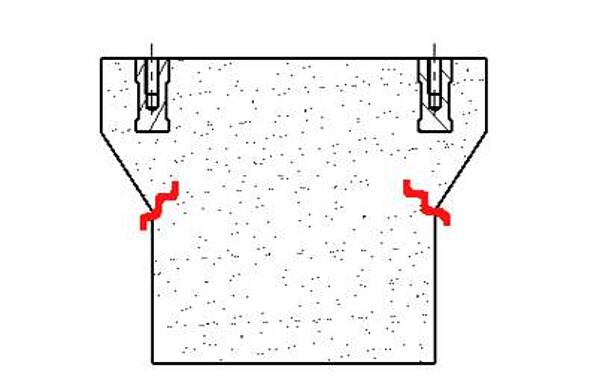

矿物铸造是否可以根据客户要求进行定制? //

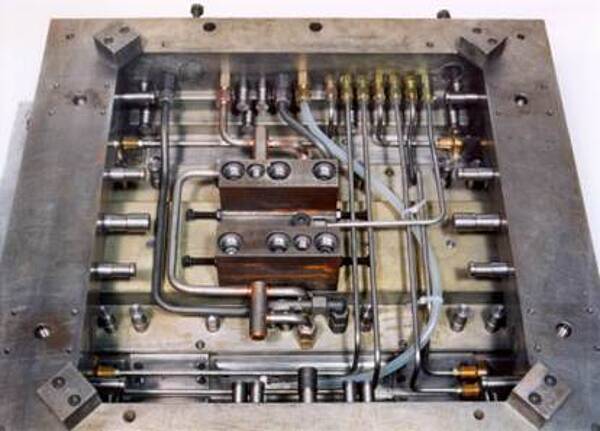

可以。SCHNEEBERGER 根据 OEM 客户的设计要求,精准生产矿物铸造部件。设计中可集成高精度表面、传感器或电子部件等集成元件,以及螺纹嵌件。这种灵活的设计使其能够为各种应用场景提供量身定制的解决方案。

SCHNEEBERGER 矿物铸造在机械工程中的优势有哪些? //

在机械工程领域,SCHNEEBERGER 利用矿物铸造来制造高精度、无振动的机械部件。凭借其卓越的振动阻尼和热稳定性能,矿物铸造有助于优化生产设备的性能和使用寿命。

SCHNEEBERGER 如何支持客户进行矿物铸造生产? //

SCHNEEBERGER 的矿物铸造生产遵循最严格的质量标准。从设计、铸造到最终加工,所有步骤均由内部团队协调完成。通过灵活的生产工艺,可根据客户需求精确定制机床底座、框架和其他部件。

SCHNEEBERGER 在矿物铸造领域提供哪些服务? //

SCHNEEBERGER 提供全面的矿物铸造服务,远不止制造本身。服务内容包括个性化咨询、设计优化以及线性技术、传感器和其他组件的集成,为机械工程提供量身定制的整体解决方案。

为何 SCHNEEBERGER 的矿物铸造部件对制造商具有吸引力? //

作为经验丰富的矿物铸造部件制造商,SCHNEEBERGER 向多个行业供应产品,包括医疗技术、电子制造以及机床制造。客户可获得高精度制造的机床底座、框架等结构部件,确保最大稳定性与卓越性能。

SCHNEEBERGER 的矿物铸造框架有哪些优势? //

SCHNEEBERGER 的矿物铸造框架稳定性极高,振动极低。它们广泛用于高精度机械中,在这些设备中,精确定位与高度重复性至关重要。此外,它们具备极高的化学抗性和热稳定性,因而极其耐用。

为什么 SCHNEEBERGER 在机械工程中采用聚合物混凝土? //

除了矿物铸造外,SCHNEEBERGER 还开发了聚合物混凝土解决方案,用于机械工程。该材料具有高度的形状灵活性和优异的阻尼特性,特别适用于需要轻质且高度稳定的机床底座和框架结构。

新加坡

新加坡