为实现无振动和环保性能的矿物铸造解决方案。消除振动,提高生产设备的速度与精度,同时践行可持续发展承诺。

挑战:

随着制造设备、电子产品和医疗仪器对精度要求日益提高,制造这些产品的机器也必须具备显著更高的速度与精度。其中一个限制机器性能提升的因素,是其机床床身和基础中使用的铸铁和钢材,它们在运行过程中会放大产生的振动。受害者:更高的速度和精度。

解决方案:

矿物铸造技术应用于机床床身和基础结构时,能提供卓越的振动阻尼、耐化学腐蚀性以及环境可持续性。这项技术最初用于金属磨床的底座和平台,如今已广泛应用于电子、医疗设备、太阳能和包装设备等领域,推动了创新型应用的发展。

矿物铸造是一种冷铸工艺——这意味着其制造过程无需额外加热。所需能量在工艺过程中通过化学组分之间的放热反应自动产生。

对环境的直接影响是:矿物铸造技术节能并促进可持续发展。

与生产灰铸铁或钢制底座相比,矿物铸造机床基础在制造过程中所需能耗显著降低,从而大幅减少CO₂排放。与钢铁和铸铁生产相比,每生产一吨矿物铸件,每年可减少1.6吨CO₂排放。

作为额外的环保优势,我们的矿物铸件产品可完全回收——SCHNEEBERGER接受其矿物铸件部件进行认证回收处理。

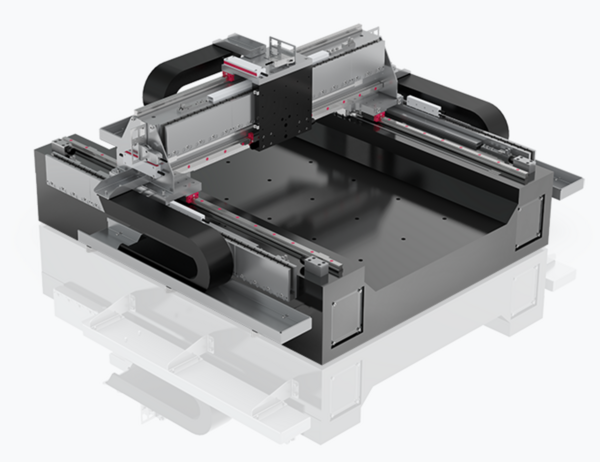

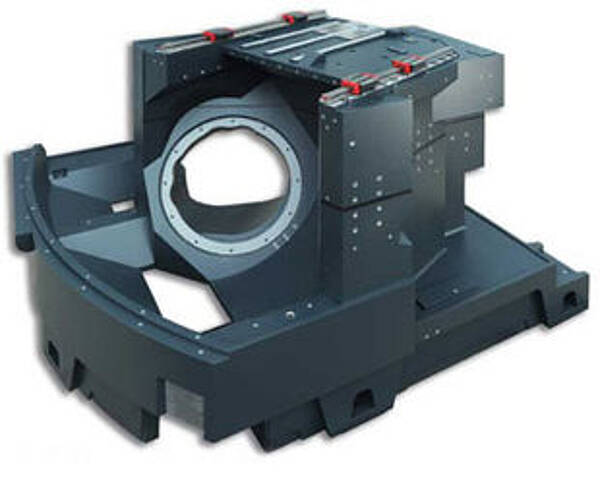

矿物铸造是一种理想材料,适用于需要动态与高精度运动的机床床身、支撑结构与基础。该技术采用一种专有的冷铸工艺,将多种粒径的石英石(从16毫米到粉末)混合成基体。该基体通过少量环氧树脂粘合,注入模具并固化,最终形成一种极其坚硬的石英基材料。矿物铸件的重量与铝相当,仅为钢材的三分之一。它具备低热导率,并具有良好的化学与耐腐蚀性。

根据OEM的要求,铸件可设计为带有螺纹嵌件、精密加工面和涂层表面。这种灵活性便于将组件、传感器、仪器和连接件集成到机床的基础结构中。矿物铸造为机械制造商提供了一种即装即用的解决方案,可缩短加工时间,加快最终产品的装配。

所有矿物铸件产品均根据OEM客户的设计制造。像 SCHNEEBERGER 这样的优秀供应商,其工程部门会审核设计、制造模具并定义技术方案。供应商的矿物铸造专家和应用工程师将在评估 OEM 设计的同时,提出性能优化和成本降低的建议。

矿物铸造是一种理想材料,适用于需要动态与高精度运动的机床床身、支撑结构与基础。该技术采用一种专有的冷铸工艺,将多种粒径的石英石(从16毫米到粉末)混合成基体。该基体通过少量环氧树脂粘合,注入模具并固化,最终形成一种极其坚硬的石英基材料。矿物铸件的重量与铝相当,仅为钢材的三分之一。它具备低热导率,并具有良好的化学与耐腐蚀性。

根据OEM的要求,铸件可设计为带有螺纹嵌件、精密加工面和涂层表面。这种灵活性便于将组件、传感器、仪器和连接件集成到机床的基础结构中。矿物铸造为机械制造商提供了一种即装即用的解决方案,可缩短加工时间,加快最终产品的装配。

所有矿物铸件产品均根据OEM客户的设计制造。像 SCHNEEBERGER 这样的优秀供应商,其工程部门会审核设计、制造模具并定义技术方案。供应商的矿物铸造专家和应用工程师将在评估 OEM 设计的同时,提出性能优化和成本降低的建议。

一家医药包装公司在使用其泡罩包装机时遇到了问题。设备无法准确定位泡罩的各层,导致大量铝箔浪费,并降低了机器的运行速度。该公司因此委托生产一台新的泡罩包装机,其配备了三块矿物铸造底座,用于承载整个包装线的设备。

320个铸入部件(气动管道、水箱、接线等)预先安装在底座中。由于矿物铸件具有出色的抗振性能,包装机能够以极高的速度运行,并精确地定位泡罩的铝层和纸层。

虽然矿物铸造最初应用于磨床,但该技术很快就在高精度机床行业中广泛应用。这些应用包括大型加工中心的床身、龙门加工的侧部件以及用于高要求五轴加工系统的结构件。

如今,OEM厂商将矿物铸造产品广泛应用于半导体、包装、电子、光学仪器、医疗技术、食品和平板仪器等多个行业。

探索矿物铸造产品

在未消除机床床身振动的情况下,设计工程师无法实现高速和微米级精度。矿物铸造技术卓越的阻尼性能比钢或铸铁高出多达10倍,从根本上解决了振动问题。其结果是,机床结构获得了出色的动态稳定性,能够以更高的速度运行,同时大幅提升加工精度。

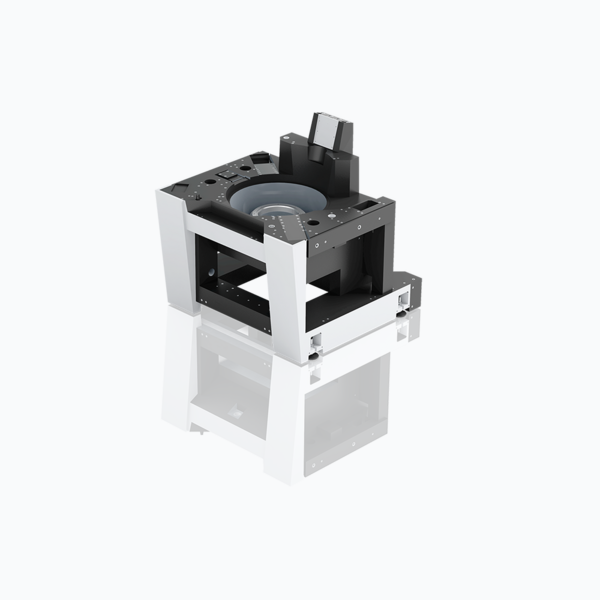

一家光学公司生产直径为85毫米的眼镜和显微镜镜片。其生产流程包括独立的铣削、研磨、抛光和检测设备。温度和压力的波动导致液压和电气管线出现振动和移动,这种动态导致了频繁的维护,从而造成设备停机和更高的成本。

该公司决定将上述四个工序整合到一台使用矿物铸造底座的机器中。该平台为所有内部部件以及42条气动和液压线路提供了空间。模具还包含了内置部件所需的凹槽、布线和管道孔。矿物铸造底座交付时已预装了284个铸入部件。

由于钢铁生产中的能源和制造成本不断上升,钢制机床底座和工作台的生产变得越来越昂贵。此外,这些产品还需经过切割、铣削、抛光、喷漆和钻孔等工艺,进一步增加了成本。

矿物铸造使用基于石材的材料,不需要额外能耗或后续加工即可成型。在很多情况下,矿物铸件几乎无收缩,直接一次成型至最终尺寸。相比钢铁铸件,该工艺可节省高达30%的成本,并带来更快的生产周期和更短的交货期。

由于产品可按最终形状铸造,设计人员在组件造型方面拥有极高的自由度。该技术支持从80克到30吨的产品制造。材料特性也支持如粘接等非常规工艺,从而实现复杂结构的构建。电缆和管线的孔位与通道可直接在机体内部或周围铸造完成。

该材料易于铣削,不需要像钢铁铸件那样的高成本加工工艺。其在设计上的自由与灵活性,使其成为医疗设备与实验仪器等小型应用的理想选择。

探索矿物铸造解决方案

矿物铸造材料非常适用于生产过程中需要动态且高精度运动的机床支撑结构和基础,并坚定支持企业的ESG承诺。