Mineralguss: Schwingungsfreie Präzision mit Umweltverantwortung

Entdecken Sie das Potenzial von Hochpräzisionsanwendungen mit Mineralguss

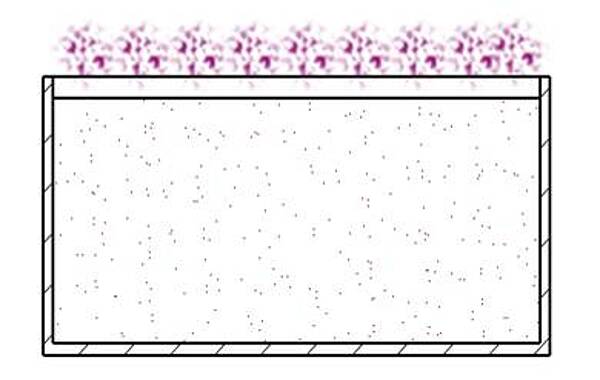

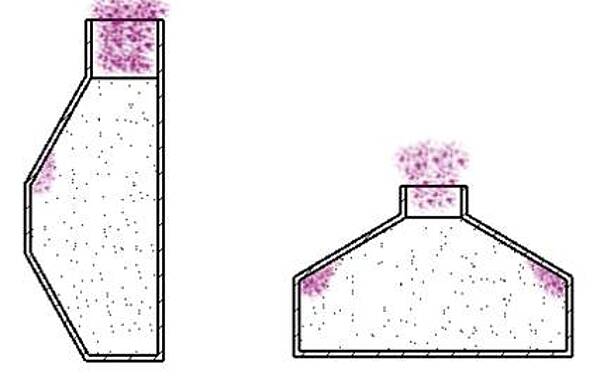

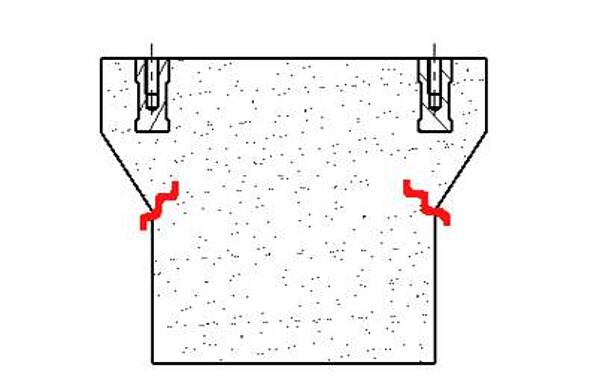

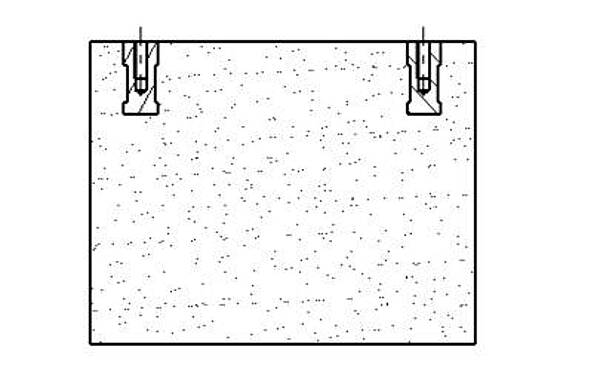

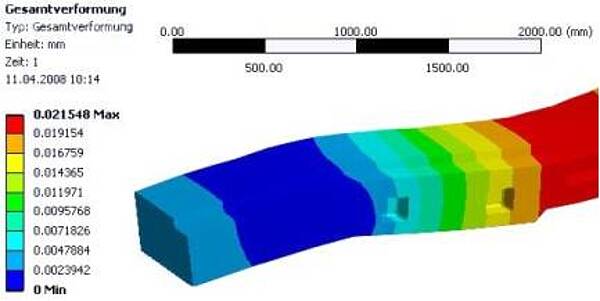

Mineralguss punktet mit klaren technologischen, ökonomischen und ökologischen Vorzügen gegenüber Stahl, Grauguss oder Eisenguss. Seine exzellente Vibrationsdämpfung, seine chemische Beständigkeit und seine thermische Stabilität begeistern nicht nur Anwender im Werkzeugmaschinenbau, sondern auch in vielen weiteren Branchen wie der Medizintechnik, Solar-, Elektronik- oder Verpackungsindustrie. Insbesondere die Kombination von Lineartechnologie und Mineralguss schafft entscheidende Kundenvorteile.

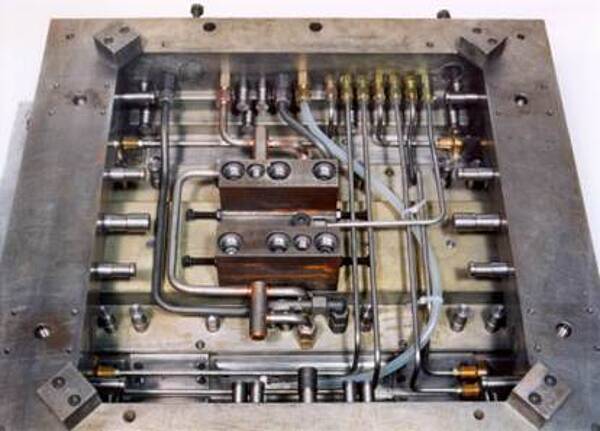

SCHNEEBERGER ist ein weltweit führender Hersteller von Mineralguss und bietet nicht nur innovative und hochpräzise Mineralgusslösungen, sondern auch komplett vormontierte Module und Baugruppen, die je nach Kundenwunsch mit folgenden Komponenten ausgestattet sind

- Linearführungen

- Linearmotoren

- Elektronik und Sensorik

- Antriebseinheiten

Da wir alles aus einer Hand anbieten, garantieren wir eine optimale Abstimmung der verschiedenen Komponenten. SCHNEEBERGER-Mineralguss wird von spezialisierten Mitarbeitenden in unseren Produktionsstätten in Tchechischen Rep. und China hergestellt. Der gesamte Prozess von der Konstruktionsphase über den eigentlichen Giessprozess bis hin zur Endbearbeitung unterliegt strengen Qualitätsvorgaben. Dies garantiert, dass komplexe Maschinenkonstruktionen und Baugruppen mit integrierten Führungen in den vorgegebenen Dimensionen und in höchster Qualität hergestellt werden.